Auf der IAA Mobility 2025 in München zeigt Rimac Technology, wie sich die Elektromobilität der nächsten Dekade gestalten könnte. Mit Festkörper-Batterien, flexiblen Zellplattformen und E-Achsen der nächsten Generation unterstreicht das Unternehmen seine Rolle als innovativer Tier-1-Zulieferer. Anders als viele Wettbewerber bringt Rimac keine Zukunftsvisionen, sondern produktionsreife Systeme, die ab Mitte der Dekade in hoher Stückzahl in Serie gehen sollen.

Im Zentrum steht die neue Batteriegeneration. Die sogenannte Next-Gen-Technologie wurde gemeinsam mit ProLogium und der Mitsubishi Chemical Group entwickelt und basiert auf Festkörperzellen mit keramischen Separatoren. Ziel sind höhere Energiedichten, mehr Sicherheit und geringeres Gewicht. Innovative Gehäuselösungen verbessern Packaging und Thermomanagement. Parallel dazu stellt Rimac die Evo-Technologie vor. Sie nutzt 46XX-Gen2-NMC-Zellen und ein Batteriegehäuse aus thermoplastischem Verbundmaterial (Pentatonic), das zusammen mit Kautex Textron entwickelt wurde. Diese Lösung kombiniert etablierte Zellchemie mit fortschrittlicher Strukturtechnik und Wärmekontrolle. Ergänzend gibt es die Hybrid-Technologie, die zwei Marktanforderungen bedient: 46XX-Zellen für hohe Energiedichte sowie 2170-Zellen für hohe Leistungsdichte. Beide sind in eine skalierbare Cell-to-Pack-Architektur integriert, die austauschbare Zellkonfigurationen erlaubt und durch moderne Sicherheits- und Kühlfunktionen unterstützt wird.

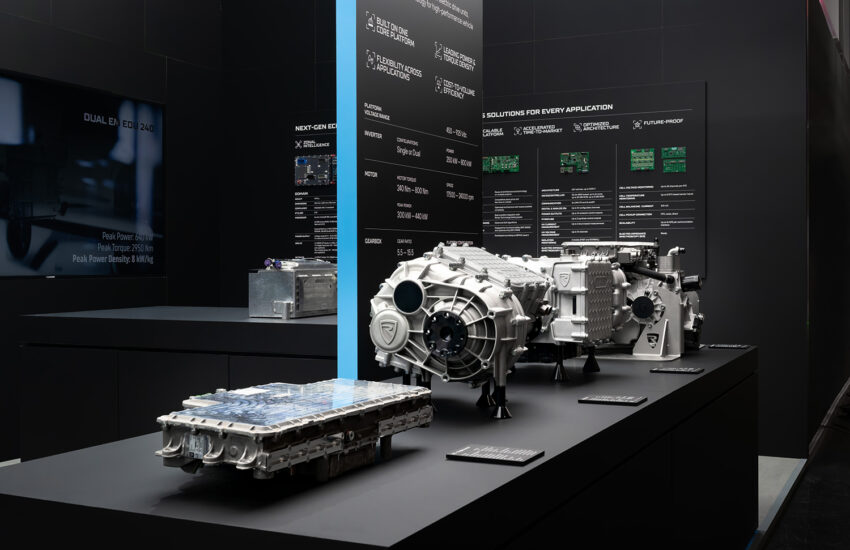

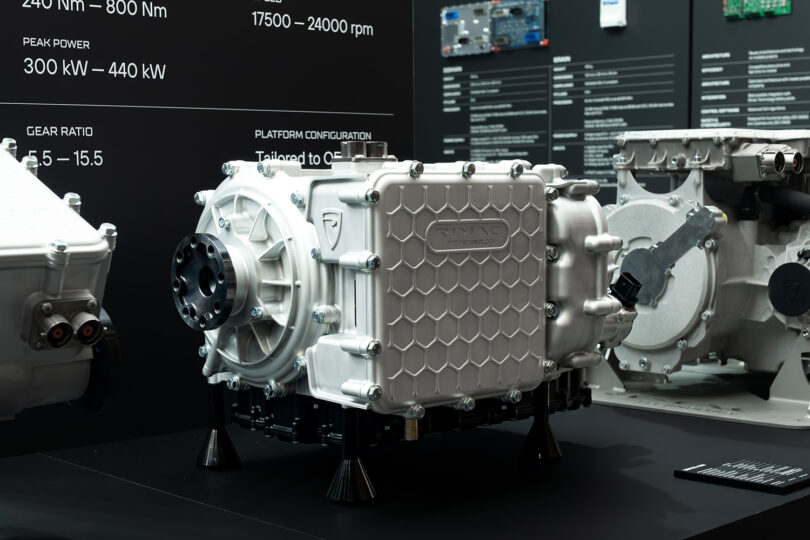

Auch im Bereich der Antriebssysteme bringt Rimac neue Impulse. Die E-Achsen SINTEG 300 und 550 markieren mit Leistungsdichten von über 8 kW/kg und Drehmomentdichten von mehr als 90 Nm/kg ein neues Niveau. Sie nutzen einen patentierten Leichtbaurotor mit bis zu 25.000 U/min und ein innovatives Magnetdesign. Die kompakten Aggregate liefern je nach Konfiguration zwischen 150 und 360 kW Leistung und 2.500 bis 6.250 Nm Drehmoment. Damit decken sie Fahrzeugklassen vom Sportcoupé bis zum SUV ab. Noch leistungsstärker ist die XXL-Achse mit Doppel-EM-EDU-550-System, die ein Achsdrehmoment von über 11.000 Nm bei einem Wirkungsgrad von mehr als 95 Prozent erreicht. Der Serieneinsatz für einen globalen Automobilhersteller ist ab 2026 geplant. Die Fertigung erfolgt auf neuen Produktionslinien am Stadtrand von Zagreb.

Ein weiterer Schwerpunkt ist die Elektronik. Rimac präsentiert Domänen- und Zonensteuergeräte mit NXP-S32E2-Prozessoren, die mehrere klassische Steuergeräte in einer zentralisierten Einheit zusammenführen. Das reduziert Gewicht, Kosten und Komplexität, während Funktionen wie Torque Vectoring, Hochvoltbatteriemanagement, Karosseriesteuerungen und Energieverteilung in Echtzeit gesteuert werden. OTA-Updates sind integriert, womit die Plattform auf die Ära softwaredefinierter Fahrzeuge vorbereitet ist.

Produziert werden die Systeme in Kroatien, wo Rimac über mehr als 95.000 Quadratmeter Produktionsfläche verfügt. Der neue Rimac Campus bildet das Zentrum, mit Investitionen von über 200 Millionen Euro. Von hier aus können mehrere Großprojekte parallel abgewickelt werden – von der Entwicklung über die Prototypen bis zur Serienproduktion.

„Es handelt sich nicht um Konzepte, sondern um serienreife Lösungen, die in den kommenden Jahren Hunderttausende Fahrzeuge antreiben werden“, erklärt COO Nurdin Pitarević. Rimac zeigt auf der IAA somit, dass das Unternehmen nicht nur Innovationsführer, sondern auch Fertigungsspezialist mit industrieller Schlagkraft ist. Besucher können das gesamte Portfolio am Stand C22 in Halle A1 in München erleben.

Fotos: Rimac/Text: Rainer Roßbach